Tradicionalni procesi proizvodnje za kućište novog energetskog motora uglavnom se oslanjaju na metode kao što su lijevanje pod pritiskom i ekstruzijsko oblikovanje. Ovi procesi dobro funkcioniraju u masovnoj proizvodnji, ali imaju određena ograničenja kada se radi o prilagodbi malih serija i proizvodnji složenih struktura. Tehnologija 3D printanja, sa svojim prednostima bez kalupa i visokom fleksibilnošću, pruža novo rješenje za realizaciju maloserijske proizvodnje i složenih struktura.

Ningbo Fenda kombinira tehnologiju 3D ispisa s tradicionalnom tehnologijom obrade kako bi poboljšala fleksibilnost proizvodnje novih kućišta energetskih motora i značajno skratila razvojni ciklus proizvoda. Ova kombinirana procesna aplikacija omogućuje tvrtki da brže odgovori na potrebe kupaca i ponudi kupcima inovativnije proizvode i usluge.

Tehnologija 3D ispisa omogućuje Ningbo Fendi brzo generiranje prototipova kućišta novih energetskih motora i provjeru racionalnosti i izvedivosti dizajna. U tradicionalnim procesima često su potrebni tjedni ili čak mjeseci od dizajna do proizvodnje kalupa do verifikacije prototipa. Nakon uvođenja 3D printanja, ovaj ciklus se znatno skraćuje, a prototip se može napraviti najbrže za nekoliko dana.

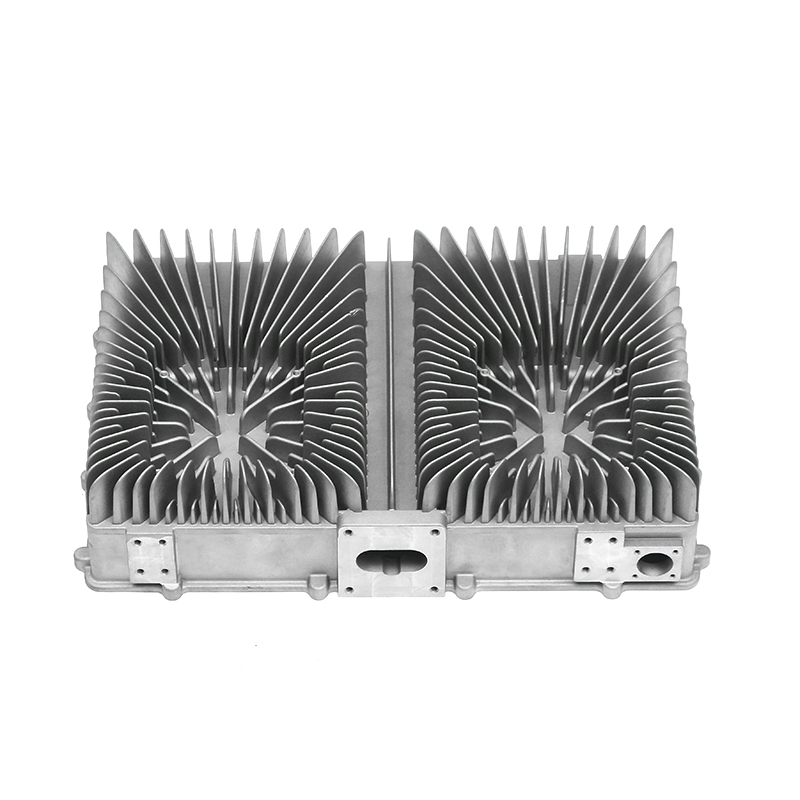

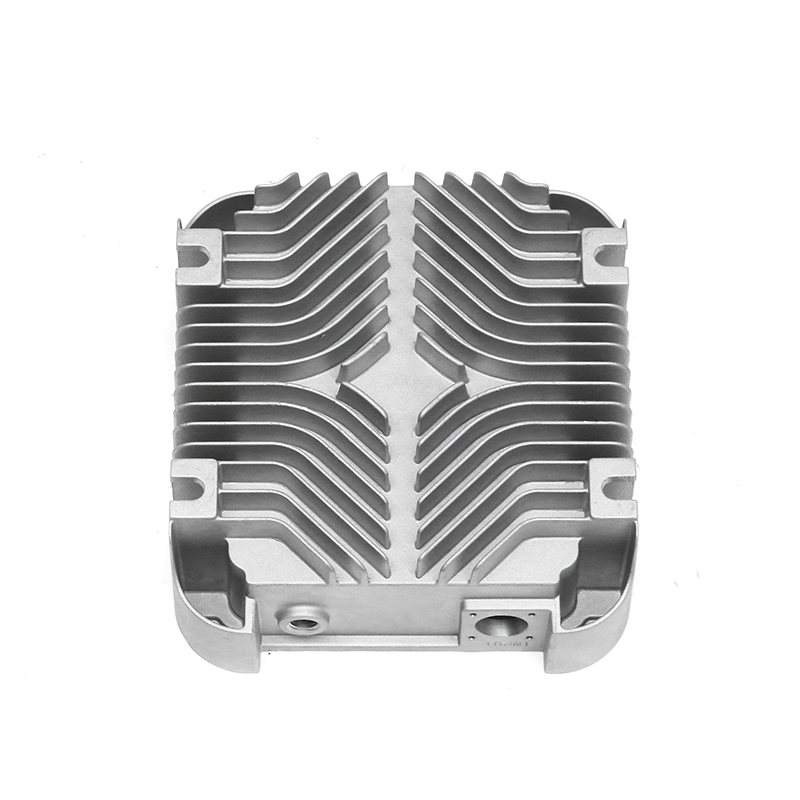

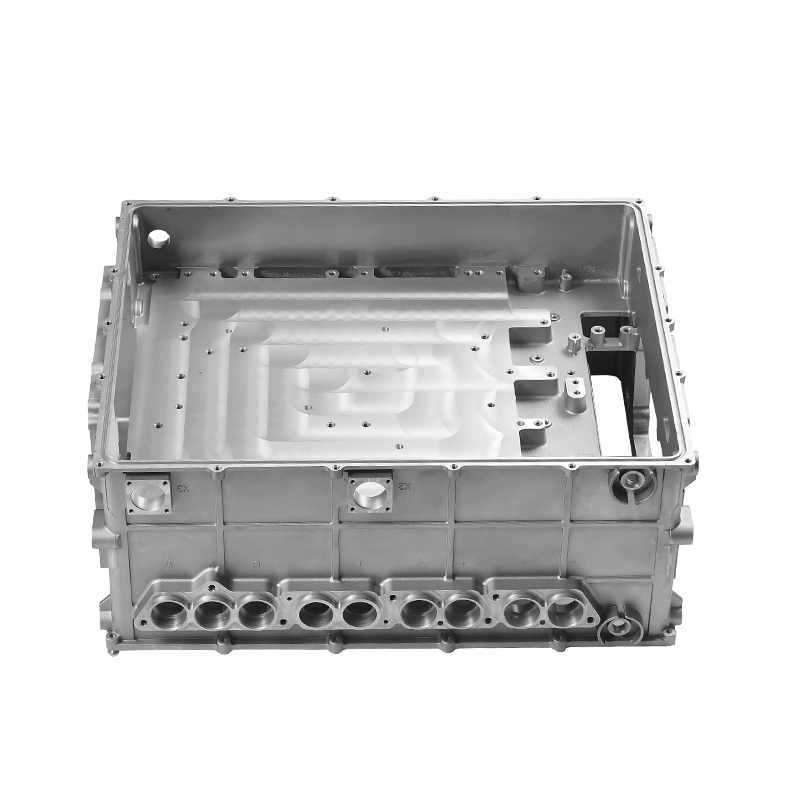

Kućište novog energetskog motora mora imati izvrsnu disipaciju topline i mehaničku čvrstoću, što obično zahtijeva složen dizajn unutarnje strukture. Tradicionalni procesi mogu biti ograničeni dizajnom kalupa i tehnologijom obrade pri realizaciji ovih složenih struktura, dok tehnologija 3D ispisa može lako realizirati teške unutarnje strukture i dodatno poboljšati performanse proizvoda.

U proizvodnji malih serija ili proizvodnji po narudžbi, troškovi kalupa čine veliki udio. Tehnologija 3D ispisa ne zahtijeva kalupe i može se izravno ispisivati prema podacima o dizajnu, čime se učinkovito smanjuju troškovi proizvodnje. Ova prednost je posebno značajna u fazama istraživanja i razvoja i probne proizvodnje malih serija kućišta novog energetskog motora.

Ningbo Fenda uspješno je primijenio metodu proizvodnje koja kombinira 3D ispis s tradicionalnim procesima u projektu razvoja kućišta motora za novi model energetskog vozila. Na početku projekta, tvrtka je brzo provjerila dizajn kućišta pomoću tehnologije 3D ispisa, izbjegavajući gubitak vremena i troškova uzrokovan greškama u dizajnu kalupa u tradicionalnim procesima.

Nakon što je provjera prototipa dovršena, Ningbo Fenda upotrijebio je tradicionalnu tehnologiju tlačnog lijevanja za masovnu proizvodnju kako bi osigurao dosljednost i pouzdanost proizvoda. Ova kombinacija procesa poboljšala je učinkovitost razvoja projekta i uštedjela klijentima mnogo troškova razvoja.

Kako bi dodatno poboljšao učinkovitost proizvodnje i kvalitetu novih kućišta energetskih motora, Ningbo Fenda je aktivno uveo inteligentnu proizvodnu tehnologiju. U automatiziranoj proizvodnoj liniji, kombinacijom 3D ispisa i tradicionalnih procesa postiže se besprijekorno povezivanje, a inteligentno upravljanje se postiže u cijelom procesu od dizajna prototipa do masovne proizvodnje.

Tvrtka je također uvela inteligentnu opremu za testiranje za provođenje praćenja u stvarnom vremenu i analize podataka svake proizvodne veze kako bi se osigurala točnost i dosljednost proizvoda tijekom obrade. Ovaj inteligentni proizvodni model poboljšao je proizvodnu učinkovitost tvrtke i smanjio troškove proizvodnje, čime je tvrtka dobila više prednosti u oštroj tržišnoj konkurenciji.

Uz kontinuirani rast tržišta novih energetskih vozila, potražnja za novim kućištima energetskih motora također raste. Ningbo Fenda uspješno se primijenio na projekte više kupaca kroz inovativnu metodu proizvodnje koja kombinira 3D ispis s tradicionalnim procesima, pružajući kupcima fleksibilnije i konkurentnije proizvode.

U budućnosti, s napretkom tehnologije materijala za 3D ispis i popularizacijom tehnologije inteligentne proizvodnje, proces proizvodnje novih kućišta energetskih motora postat će zreliji.