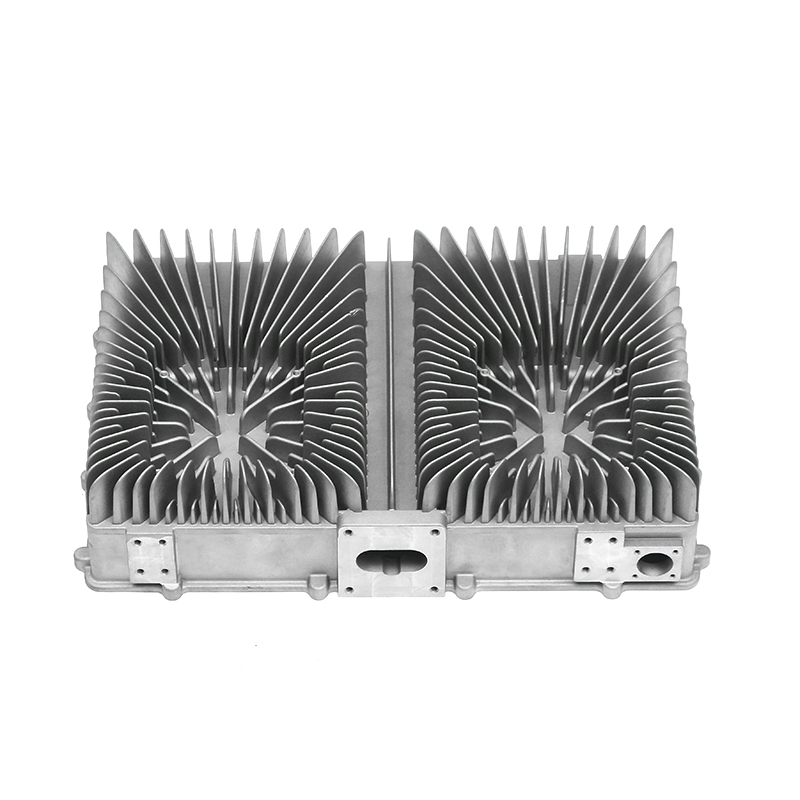

Pregled novih energetskih elektronički kontroliranih zrakom hlađenih serija tlačnih odljevaka

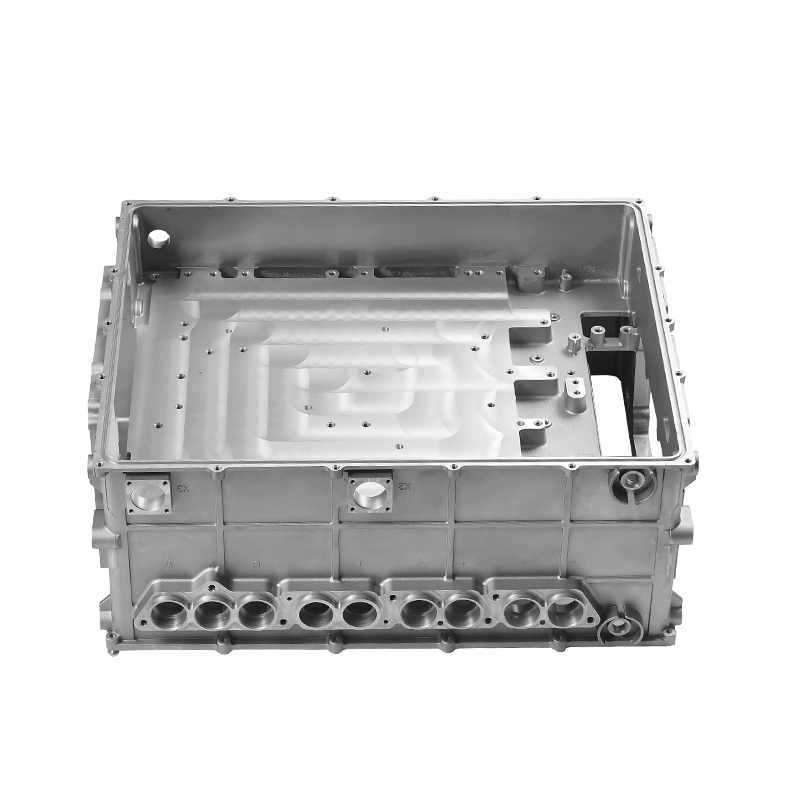

Nova energija elektronički kontrolirana zrakom hlađena serija tlačnih odljevaka su komponente koje se široko koriste u sustavima električnih vozila, primjenama obnovljive energije i elektroničkim uređajima visokih performansi. Ovi odljevci često služe kao kućišta, odvodi topline ili strukturni nosači za osjetljivu elektroniku, kombinirajući mehaničku čvrstoću s upravljanjem toplinom. Osiguravanje dosljednosti dimenzija i performansi tijekom masovne proizvodnje zahtijeva sveobuhvatan pristup koji se bavi svojstvima materijala, dizajnom kalupa, kontrolom procesa i nadzorom kvalitete. Svaki čimbenik pridonosi održavanju ujednačenosti u velikim proizvodnim serijama uz ispunjavanje zahtjeva performansi.

Odabir materijala i dosljednost

Svojstva materijala temeljna su za stabilnost tlačnih odljevaka. Aluminijske legure obično se koriste za zrakom hlađene serije tlačnih odljevaka zbog njihove male težine, toplinske vodljivosti i otpornosti na koroziju. Dosljednost u kemijskom sastavu, raspodjeli čestica i temperaturnoj povijesti legure osigurava ujednačeno tečenje, skrućivanje i mehanička svojstva. Dobavljači sirovina često daju potvrdu o kemijskom sastavu i sljedivosti, što predstavlja prvi sloj kontrole nad ujednačenošću dimenzija i performansi.

Razmatranja dizajna matrice za točnost dimenzija

Dosljednost dimenzija počinje pažljivim dizajnom matrice. Matrice moraju uzeti u obzir skupljanje materijala, toplinsko širenje i potencijalno savijanje tijekom hlađenja. Napredne softverske simulacije, kao što je analiza konačnih elemenata (FEA) i modeliranje toka lijevanja, predviđaju područja potencijalnog odstupanja i omogućuju optimizaciju kanala za zatvaranje, odzračivanje i hlađenje. Predviđanjem učinaka toplinskog i mehaničkog naprezanja, dizajneri kalupa mogu stvoriti kalupe koji daju jednake dimenzije čak i u uvjetima velike količine proizvodnje.

Kontrola procesnih parametara tijekom tlačnog lijevanja

Lijevanje pod pritiskom uključuje ubrizgavanje rastaljenog metala u kalup pod visokim pritiskom. Održavanje dosljednih parametara procesa—kao što su brzina ubrizgavanja, tlak, temperatura i volumen ispuha—ključno je za stabilnost dimenzija i performansi. Varijacije bilo kojeg parametra mogu dovesti do poroznosti, površinskih defekata ili odstupanja u debljini stijenke. Moderni strojevi za tlačno lijevanje često uključuju upravljačke sustave zatvorene petlje koji prate i prilagođavaju ove parametre u stvarnom vremenu, osiguravajući dosljedne rezultate kroz tisuće ciklusa.

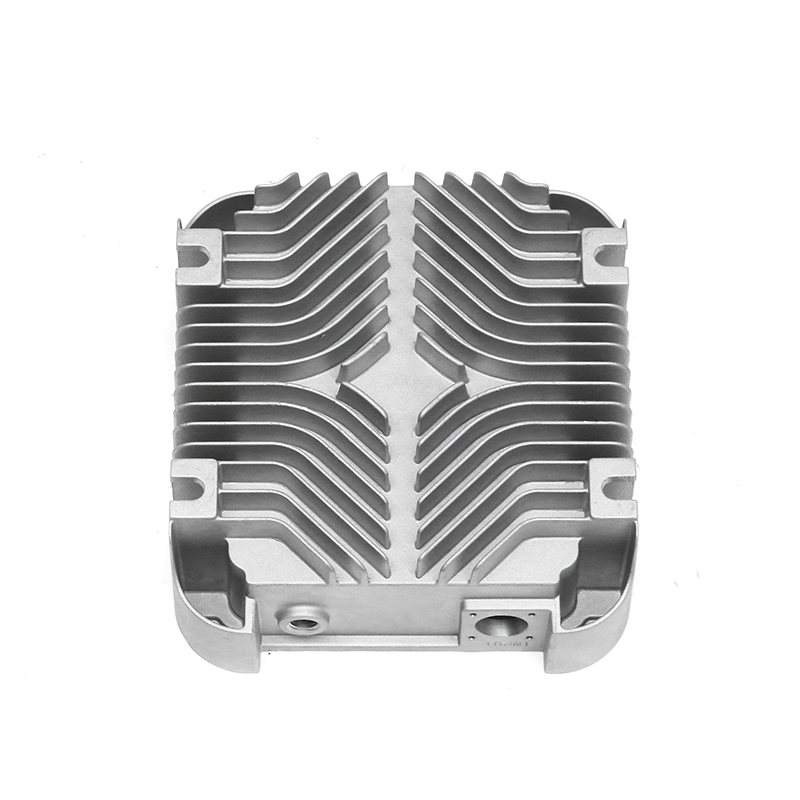

Upravljanje temperaturom u zrakom hlađenim tlačnim odljevcima

Konzistentnost temperature igra značajnu ulogu u dimenzionalnoj stabilnosti i mehaničkim svojstvima. Zrakom hlađeni tlačni odljevci zahtijevaju precizno upravljanje temperaturom kalupa, temperaturom izlijevanja metala i brzinom hlađenja. Neravnomjerno hlađenje može rezultirati zaostalim naprezanjem, savijanjem ili nedosljednom mikrostrukturom, što utječe na čvrstoću i toplinsku izvedbu. Integrirani rashladni kanali, kontrolirani protok zraka i toplinski senzori pomažu u održavanju dosljednih temperaturnih profila tijekom cijele proizvodnje.

Ponovljivost od hica do hica i kalibracija stroja

Osiguravanje dosljednosti dimenzija i performansi zahtijeva da se svako ubrizgavanje rastaljenog metala ponaša slično. Potrebna je redovita kalibracija stroja, uključujući provjeru poravnanja klipa, težine sačme i krivulja tlaka. Rasporedi održavanja opreme i praćenje u stvarnom vremenu smanjuju varijacije uzrokovane trošenjem ili mehaničkim pomicanjem. Ponavljajuće ponašanje stroja izravno utječe na jednolikost lijevanja, posebno za složene geometrije.

Sustavi kontrole i mjerenja kvalitete

Dimenzijska točnost i dosljednost performansi provjeravaju se kombinacijom ručnih i automatiziranih metoda inspekcije. Strojevi za koordinatno mjerenje (CMM), laserski skeneri i sustavi optičke inspekcije bilježe precizne dimenzije za usporedbu sa specifikacijama dizajna. Metode ispitivanja bez razaranja (NDT), poput rendgenske ili ultrazvučne inspekcije, identificiraju unutarnje nedostatke koji bi mogli ugroziti izvedbu. Statistička kontrola procesa (SPC) prati trendove tijekom vremena, omogućujući rano otkrivanje odstupanja i korektivne radnje prije nego što se neispravni dijelovi proizvedu u velikim količinama.

Kontrola skupljanja i savijanja

Skupljanje i krivljenje uobičajeni su problemi kod tlačnog lijevanja zbog skrućivanja metala i hlađenja. Optimiziranje temperature matrice, dizajna sustava zatvarača i brzine hlađenja pomaže u smanjenju ovih učinaka. Alati za simulaciju omogućuju predviđanje mogućih mjesta skupljanja i omogućuju inženjerima da ugrade kompenzacijske značajke u matricu. Tretmani nakon lijevanja, kao što je smanjenje stresa ili kontrolirano starenje, dodatno stabiliziraju dimenzije i mehanička svojstva.

Završna obrada površine i razmatranja sekundarne strojne obrade

Kvaliteta površine i sekundarna strojna obrada također utječu na dosljednost performansi. Održavanje ujednačene površinske obrade smanjuje koncentraciju naprezanja i podržava dosljednu toplinsku izvedbu u aplikacijama sa zračnim hlađenjem. Sekundarne operacije, kao što su bušenje, urezivanje ili glodanje, moraju se izvoditi s preciznim šablonama i učvršćenjima kako bi se osiguralo da svi odljevci zadovoljavaju iste geometrijske i funkcionalne kriterije. Dosljedna kvaliteta površine i značajki doprinosi ukupnoj pouzdanosti performansi.

Standardizacija procesa i obuka operatera

Ljudski čimbenici ključni su u masovnoj proizvodnji. Standardizirani operativni postupci, detaljne upute za rad i obučeno osoblje smanjuju varijabilnost. Operateri su odgovorni za praćenje parametara stroja, provjeru uvjeta materijala i obavljanje rutinskih provjera. Sveobuhvatna obuka osigurava da se odstupanja odmah prepoznaju i isprave prije nego što utječu na dosljednost dimenzija ili performansi.

Kontrole zaštite okoliša u proizvodnom području

Uvjeti okoline u proizvodnom području, poput temperature, vlažnosti i razine prašine, mogu utjecati na konzistenciju tlačnog lijevanja. Kontrolirana okruženja smanjuju oksidaciju, upijanje vlage i temperaturne fluktuacije koje mogu utjecati na protok metala i skrućivanje. Čisti, temperaturno stabilni objekti podržavaju ponovljive rezultate u dimenzijama i funkcionalnoj izvedbi komponenata lijevanih pod pritiskom.

| Kontrolno područje | Utjecaj na dosljednost | Metode praćenja/upravljanja |

|---|---|---|

| Kvaliteta materijala | Utječe na tečenje, skrućivanje, mehanička svojstva | Certifikacija dobavljača, kemijska analiza, sljedivost šarže |

| Die Design | Kontrolira dimenzijsku stabilnost i kompenzaciju skupljanja | FEA simulacija, analiza protoka, ispitivanje prototipa |

| Parametri procesa | Osigurava ponovljivo punjenje, tlak i temperaturu | Upravljanje zatvorenom petljom, nadzor u stvarnom vremenu, SPC |

| Upravljanje temperaturom | Smanjuje krivljenje i zaostalo naprezanje | Senzori kalupa, kontrola kanala za hlađenje, upravljanje protokom zraka |

| Inspekcija i kontrola kvalitete | Provjerava dimenzije i unutarnji integritet | CMM, lasersko skeniranje, X-zrake, ultrazvučno ispitivanje, SPC |

Uloga automatizacije i analitike podataka

Automatizacija poboljšava dosljednost dimenzija i performansi smanjujući ljudsku varijabilnost i dopuštajući praćenje u stvarnom vremenu. Senzori integrirani s analitikom podataka mogu otkriti manja odstupanja i prilagoditi parametre stroja u skladu s tim. Petlje povratnih informacija olakšavaju kontinuirano poboljšanje, osiguravajući da masovno proizvedeni tlačni odljevci dosljedno zadovoljavaju precizne specifikacije.

Tretmani nakon lijevanja i njihov utjecaj

Toplinska obrada, završna obrada površine i smanjenje naprezanja nakon lijevanja mogu poboljšati stabilnost performansi. Ovi tretmani pomažu smanjiti zaostala naprezanja, homogenizirati mikrostrukturu i stabilizirati dimenzije. Kontrolirana naknadna obrada osigurava da svi odljevci postižu slična mehanička i toplinska svojstva prije sastavljanja ili isporuke.

Statistička kontrola procesa i kontinuirano poboljšanje

Implementacija tehnika statističke kontrole procesa pomaže u praćenju varijacija u ključnim dimenzijama i funkcionalnim karakteristikama. Kontrolne karte, indeksi sposobnosti procesa i analiza trendova podržavaju proaktivne prilagodbe. Programi kontinuiranog poboljšanja, utemeljeni na proizvodnim podacima, smanjuju varijabilnost tijekom vremena i poboljšavaju dosljednost dimenzija i performansi u velikim serijama.

Sljedivost opskrbnog lanca i sirovina

Sljedivost sirovina i komponenti osigurava da se u proizvodnji koriste samo provjereni i dosljedni inputi. Dokumentirane prakse opskrbnog lanca omogućuju prepoznavanje odstupanja uzrokovanih materijalnim nedosljednostima. U kombinaciji s nadzorom tijekom procesa, sljedivost pridonosi pouzdanoj izvedbi tlačnih odljevaka u njihovoj konačnoj primjeni.

Koordinacija između dizajnerskih, inženjerskih i proizvodnih timova

Osiguravanje dosljednosti dimenzija i izvedbe zahtijeva suradnju između više timova. Dizajneri, procesni inženjeri i proizvodno osoblje moraju učinkovito komunicirati kako bi odgovorili na potencijalne izazove prije i tijekom masovne proizvodnje. Rano prepoznavanje kritičnih značajki, zona tolerancije i funkcionalnih zahtjeva podržava dosljedne rezultate i smanjuje proizvodne rizike.

Ključni čimbenici stabilnosti masovne proizvodnje

Dosljednost u masovno proizvedenim tlačnim odljevcima oslanja se na integriranu kontrolu materijala, dizajn kalupa, upravljanje procesnim parametrima, kontrolu temperature, inspekciju kvalitete i obuku operatera. Svaki element pridonosi smanjenju varijacija i osiguravanju da komponente zadovoljavaju dimenzionalne i funkcionalne specifikacije tijekom proizvodnih serija. Sustavno praćenje, povratne informacije i kontinuirano poboljšanje pružaju temelj za pouzdanu proizvodnju velikih razmjera.