U suvremenoj proizvodnji, učinkovitost i stabilnost dva su nezamjenjiva cilja u proizvodnom procesu, posebno u područjima štancanja metala, oblikovanja automobilskih dijelova, limova za kućanske aparate itd., koji postavljaju strože zahtjeve na sposobnost kontinuiranog rada kalupa. Kao jedan od ključnih alata opreme, izvedba kalupi za precizno obrezivanje u kontinuiranim proizvodnim linijama izravno utječe na kontrolu otkucaja i izlaznu učinkovitost cijelog lanca proizvoda.

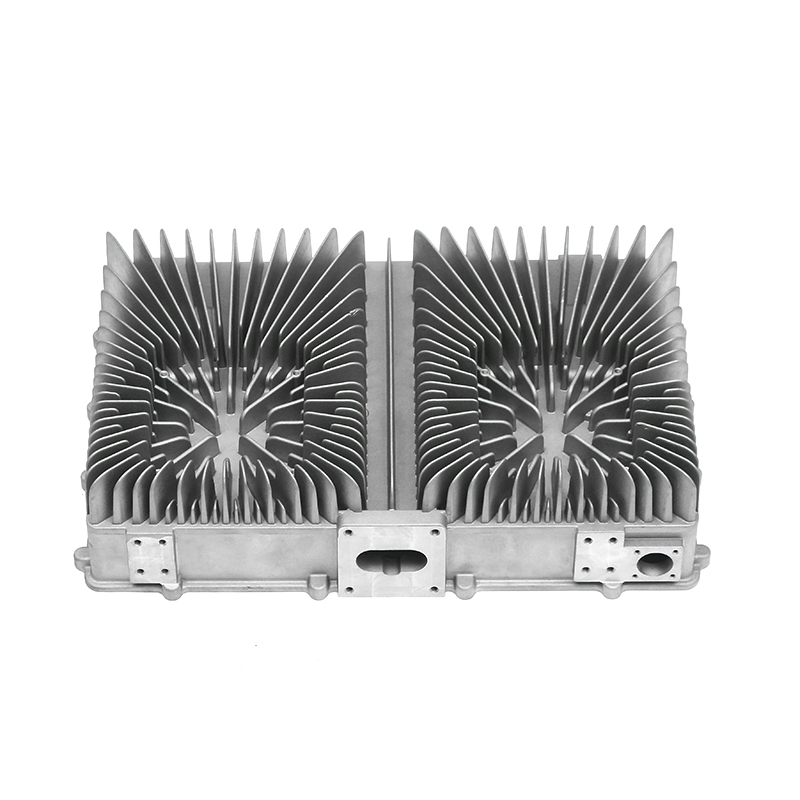

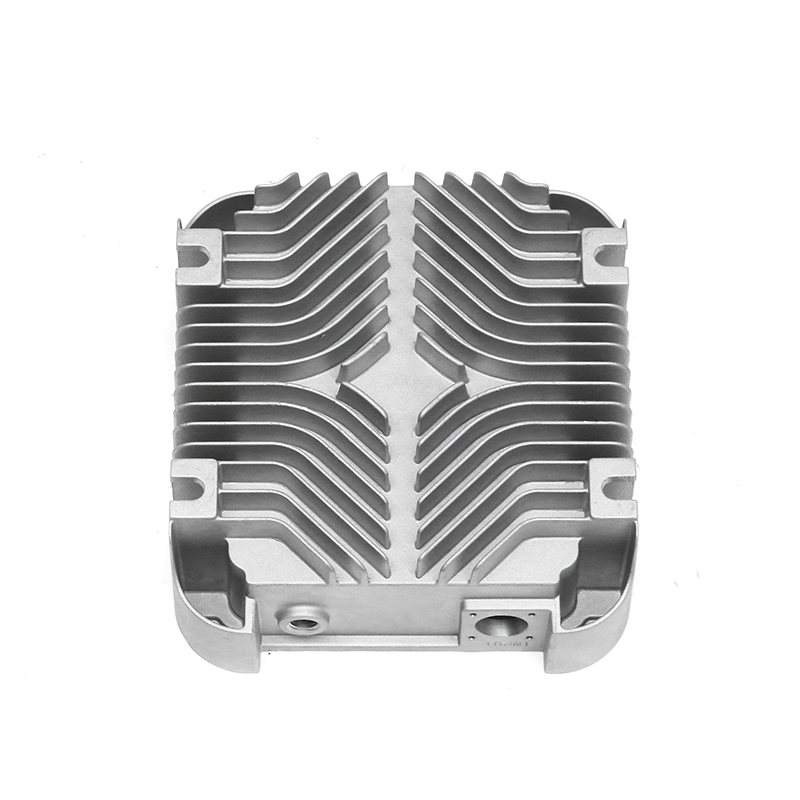

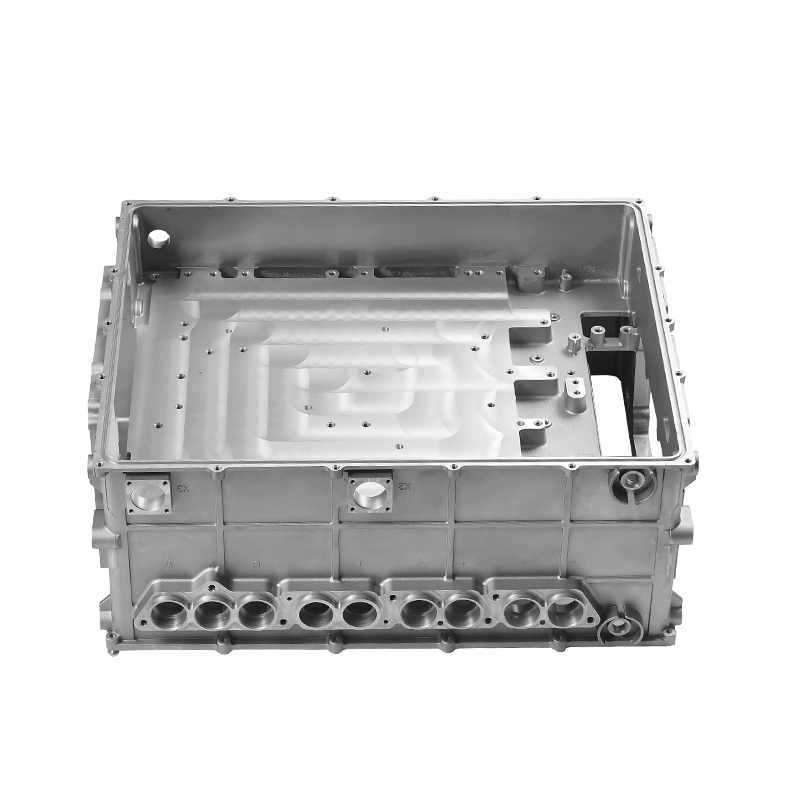

Struktura preciznih kalupa za podrezivanje obično je precizno dizajnirana, kombinirajući višestruke funkcionalne module kao što su vođenje, pozicioniranje, probijanje i pražnjenje kako bi se osiguralo da se svaka radnja podrezivanja može izvršiti točno i brzo. U uvjetima visokog udara, kalup treba izdržati česte promjene opterećenja i udare gibanja, što zahtijeva ne samo dobru mehaničku čvrstoću samog kalupa, već i dovoljnu krutost i izdržljivost. Materijal za proizvodnju kalupa obično koristi legirani čelik visoke žilavosti i visoke otpornosti na habanje, te je ojačan toplinskom obradom kako bi se poboljšao životni vijek i dimenzionalna stabilnost kalupa tijekom dugotrajnog neprekidnog rada.

Kako bi se prilagodili visokofrekventnim operacijama, pokretni odgovarajući dijelovi kalupa, kao što su klinovi za vođenje, čahure za vođenje, klizači itd., također moraju osigurati glatko podmazivanje i precizno usklađivanje kako bi se izbjeglo prekomjerno trošenje ili promjene razmaka koje dovode do smanjenja točnosti rezanja. Osim toga, uređaj za pražnjenje također mora imati dovoljnu elastičnost i brzinu odziva kako bi se osiguralo da se kompletan ciklus rezanja završi u kratkom vremenu i ostavi dovoljno prostora za sljedeći radni komad. Ova sposobnost učinkovitog ciklusa često je važan tehnički temelj za automatizirane proizvodne linije s velikim brojem otkucaja.

U praktičnim primjenama, kalupi za precizno obrezivanje često se koriste u kombinaciji sa strojevima za bušenje velike brzine ili sustavima za automatsko hranjenje kako bi se formirao stabilan i kontroliran radni način rada. Kako bi se spriječilo toplinsko širenje, pukotine uslijed zamora ili manje deformacije uzrokovane dugotrajnim kontinuiranim radom, analiza toplinskog naprezanja i simulacija dinamičkog opterećenja ugrađeni su u kalup na početku dizajna. Simulacijom sile i uvjeta vibracija kalupa na različitim frekvencijama, proizvođač pojačava strukturu ranjivog područja ili optimizira odabir materijala unaprijed, čime se poboljšava stabilnost performansi cijelog sustava kalupa u visokofrekventnom radu.

Uz pouzdanost hardverske strukture, radni način s velikim udarcima također postavlja visoke zahtjeve na točnost obrade kalupa. Samo kada je zajamčena točnost ključnih dijelova kao što su oštrica, kontura podrezivanja i površina za prešanje, kalup može održavati dosljednu kvalitetu podrezivanja tijekom brzog rada. Manja odstupanja u detaljima mogu uzrokovati širenje odstupanja gotovog proizvoda nakon dugotrajnog ponovljenog rada, pa čak i uzrokovati probleme kao što su vibracije opreme i zaglavljivanje kalupa. Stoga, tijekom procesa obrade i sastavljanja, proizvodna tolerancija svakog kompleta preciznih kalupa za obrezivanje strogo se kontrolira kako bi se osiguralo da i dalje mogu raditi stabilno pri velikoj brzini rada.

Kako bi se produžio životni vijek kalupa u visokofrekventnom okruženju, neke će tvrtke također nanijeti premaz otporan na habanje na površinu kalupa ili redovito organizirati cikluse održavanja kako bi se smanjio rizik od zastoja brušenjem i zamjenom habajućih dijelova. Osim toga, neki inteligentni sustavi kalupa također su opremljeni senzorima za praćenje temperature kalupa, vremena udarca ili trošenja i podsjećaju korisnike da izvrše intervenciju održavanja prije nego što dosegnu postavljeni prag kako bi se izbjegli iznenadni kvarovi koji utječu na proizvodni ritam.

Preporučeni proizvodi

Korisnici duboko vjeruju proizvodima poznatih tvrtki.