U modernoj proizvodnji, poboljšanje učinkovitosti proizvodnje uvijek je bio jedan od ciljeva poduzeća. Kao ključni procesni alat, kalupi za precizno obrezivanje naširoko se koriste za oblikovanje rubova, obrezivanje i precizne popravke metalnih dijelova. S rastom automatizacije proizvodnje i potražnje za masovnom proizvodnjom, sve je više tvrtki zabrinuto imaju li precizni kalupi za obrezivanje mogućnost podržavanja kontinuiranog žigosanja s više stanica. Ova je značajka izravno povezana s učinkovitošću i kontrolom troškova cjelokupnog proizvodnog procesa.

Kontinuirano žigosanje s više stanica je metoda obrade koja koncentrira višestruke procese žigosanja na istoj proizvodnoj liniji i kontinuirano ih dovršava. U ovom procesu, materijal postupno ulazi u različite stanice u kalupu kroz sustav automatskog dodavanja, a svaka stanica obavlja različite zadatke utiskivanja, kao što su izrezivanje, oblikovanje, obrezivanje, oblikovanje itd. Za kalupe za precizno obrezivanje, mogu li se koristiti u kombinaciji s utiskivanjem s više stanica ovisi o modularnom dizajnu, točnosti pozicioniranja i radnoj stabilnosti strukture kalupa.

U kalupima s mogućnostima kontinuiranog utiskivanja s više stanica, podrezivanje, kao važan dio, mora biti točno povezano s prednjom i stražnjom stanicom kako bi se osigurao kontinuitet i koordinacija između svakog koraka. Prilikom projektiranja kalupa obično je potrebno uzeti u obzir stabilnost materijala tijekom procesa prijenosa kako bi se spriječilo da odstupanja tijekom postupka dodavanja ili pozicioniranja utječu na učinak podrezivanja. Visokoprecizni sustavi vođenja i mehanizmi za pozicioniranje igraju ključnu ulogu u ovom procesu. Oni osiguravaju da obradak uvijek zadrži dosljedan položaj i kut kada uđe u stanicu za rezanje, čime se postiže visoka ponovljivost kvalitete rezanja.

Otpornost na trošenje i strukturna čvrstoća kalupa također su osnovni uvjeti za podržavanje kontinuiranog štancanja s više stanica. Česti i brzi ritmovi štancanja postavljaju visoke zahtjeve u pogledu radnog opterećenja kalupa. Stoga se pri proizvodnji kalupa za podrezivanje često koriste čelici za kalupe visoke tvrdoće i dobre toplinske obrade kako bi se produžio životni vijek i otpornost na zamor. Osim toga, kako bi se zadovoljile potrebe kontinuiranog rada, kalup je često opremljen automatskim sustavom podmazivanja za smanjenje trenja i trošenja, čime se smanjuje učestalost održavanja zastoja i dodatno poboljšava učinkovitost proizvodnje.

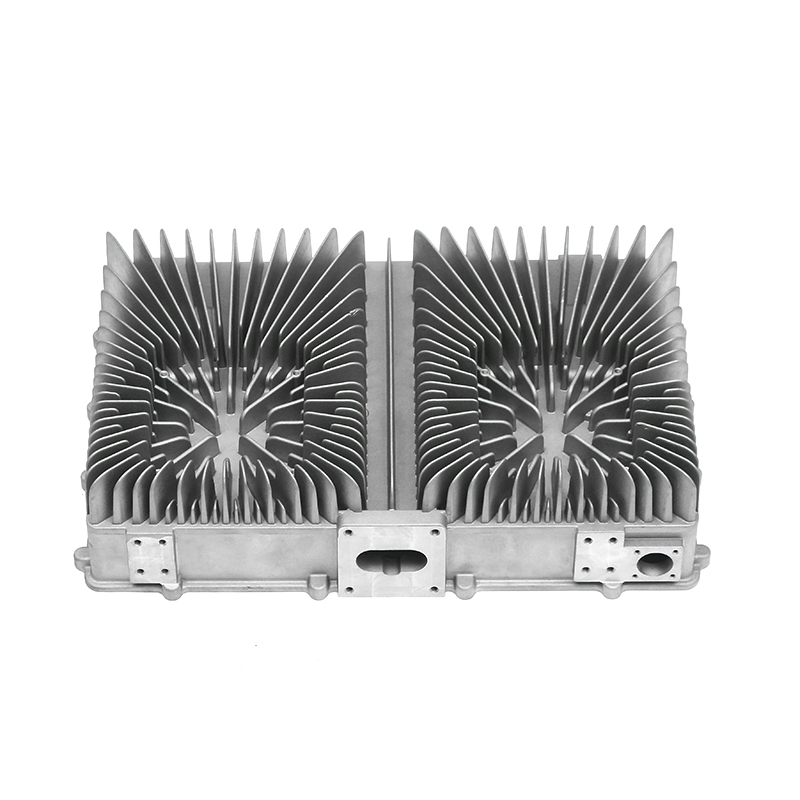

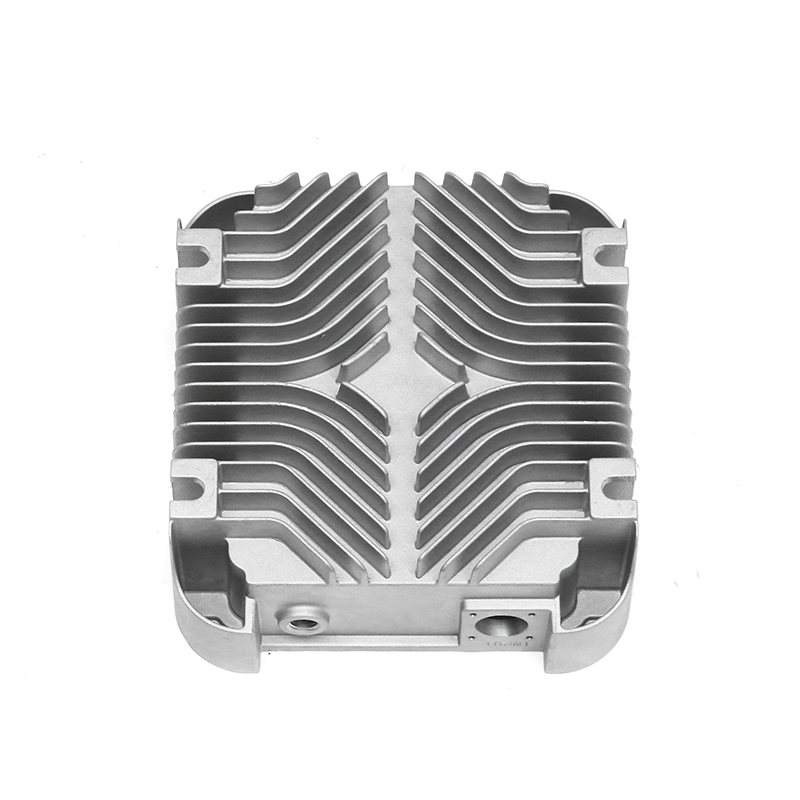

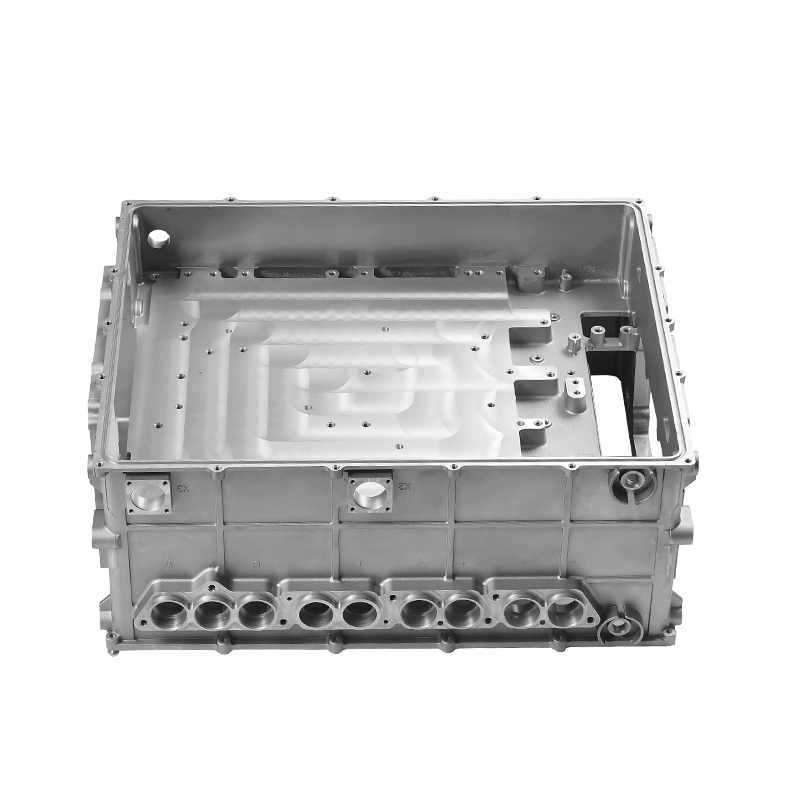

Iz perspektive praktične primjene, precizni kalupi za podrezivanje koji podržavaju kontinuirano utiskivanje s više stanica naširoko se koriste u industrijama s velikim količinama i visokim zahtjevima za dosljednošću, kao što su automobilski dijelovi, kućanski uređaji i elektronički proizvodi. Ova vrsta kalupa može značajno smanjiti ljudsku intervenciju, poboljšati konzistenciju proizvoda, smanjiti gubitak vremena u međuprocesima i smanjiti stopu otpada uzrokovanu rukovanjem materijalom i pogreškama u pozicioniranju. Za poduzeća, ova vrsta kalupa ne samo da može skratiti proizvodni ciklus, već također pomoći u smanjenju jedinične cijene i poboljšati ukupnu konkurentnost.

Vrijedno je napomenuti da je pri planiranju proizvodne linije za štancanje s više stanica također potrebna oprema za probijanje visoke preciznosti i automatizirani kontrolni sustavi kako bi se osigurala učinkovita povezanost cijelog procesa. Dizajneri kalupa također moraju blisko surađivati s inženjerima opreme kako bi osigurali pouzdan rad kalupa u radnom okruženju s više stanica.

Preporučeni proizvodi

Korisnici duboko vjeruju proizvodima poznatih tvrtki.