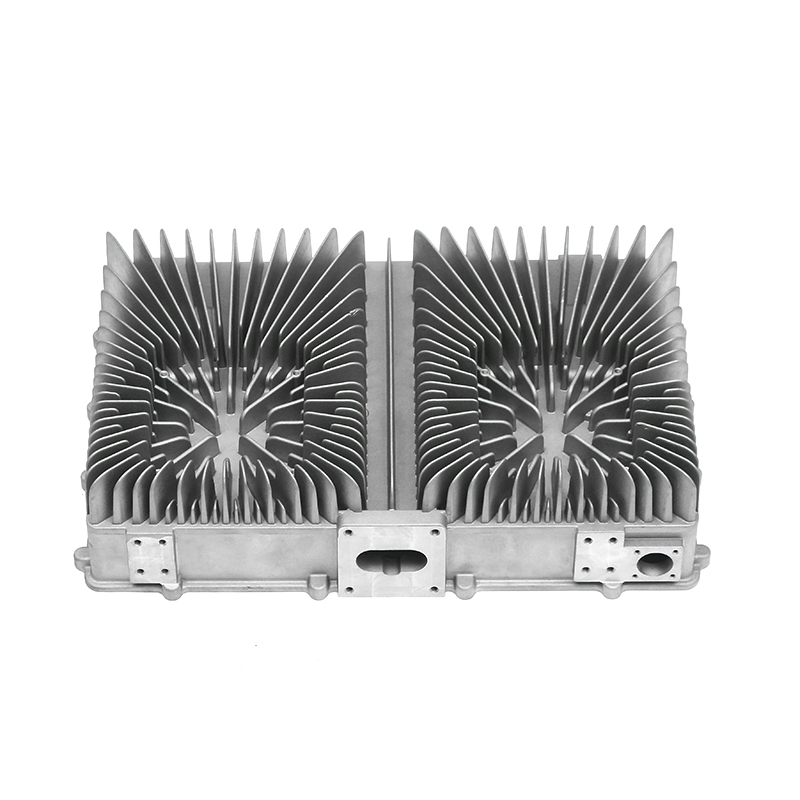

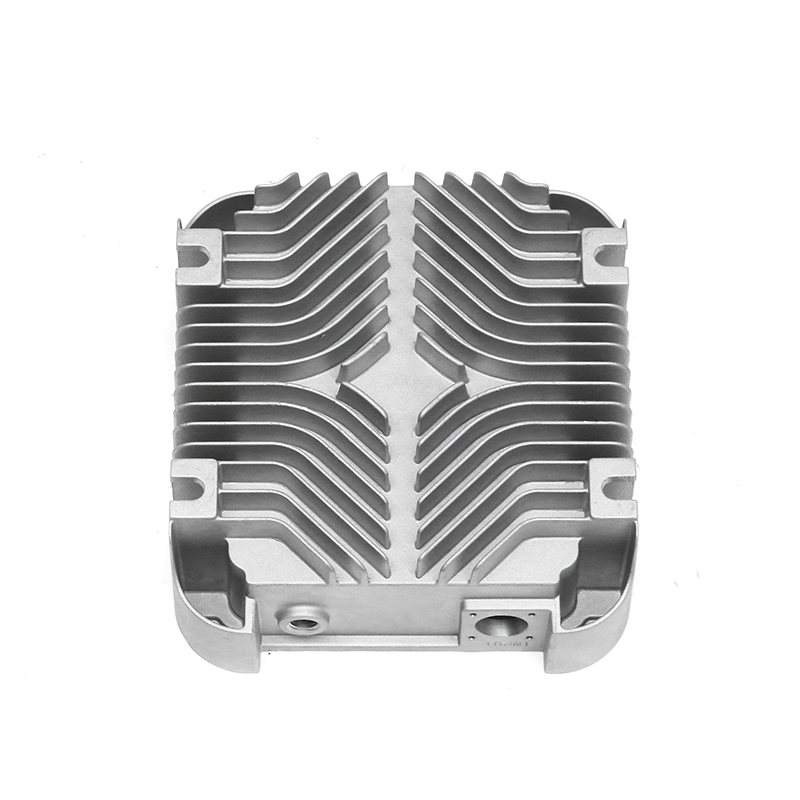

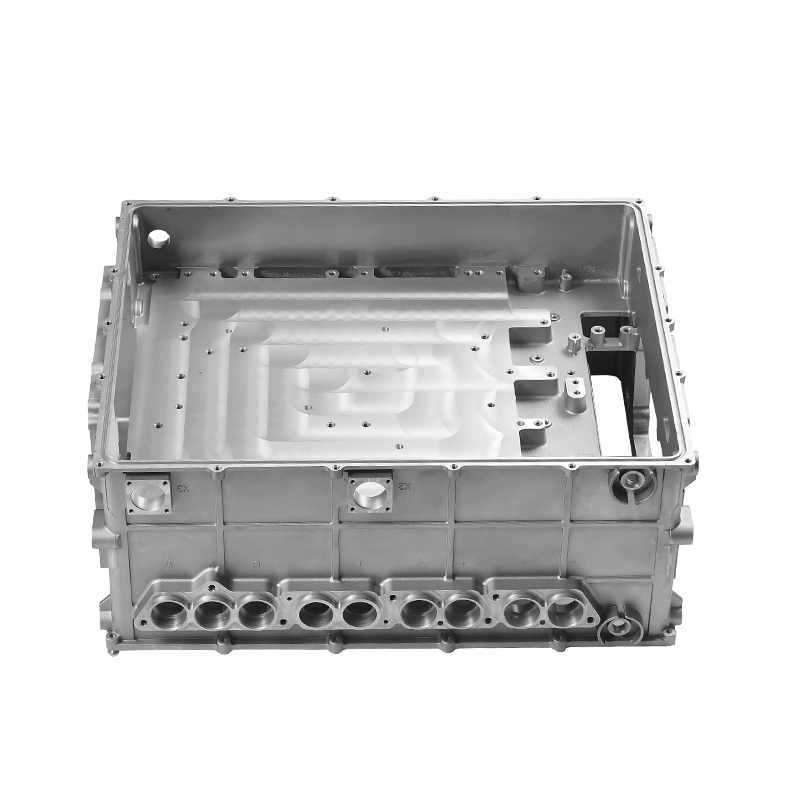

Novi energetski elektronički kontrolirani tlačni lijev sa zračnim hlađenjem igra ključnu ulogu u industriji novih energetskih vozila. Njegova struktura oblika ne samo da nosi funkciju mehaničke potpore, već često izravno sudjeluje u odvođenju topline i električnoj zaštiti. Stoga, kako osigurati njegovu stabilnost oblika i konzistentnost dimenzija tijekom procesa proizvodnje postao je ključni tehnički zahtjev u procesu lijevanja pod pritiskom. Stabilna i dosljedna struktura ne samo da može osigurati nesmetan napredak naknadne montaže, već također izravno utječe na performanse proizvoda i vijek trajanja.

Da bi se postigla stabilnost oblika i dosljednost dimenzija, najprije je potrebna stroga kontrola od faze projektiranja kalupa za tlačni lijev. Kao osnova kalupljenja, racionalnost strukture kalupa ima veliki utjecaj na oblikovanje odljevaka. U procesu projektiranja potrebno je u potpunosti razmotriti skupljanje volumena, raspodjelu toplinskog naprezanja i putanju protoka metala proizvoda tijekom procesa hlađenja te usvojiti odgovarajući sustav za izlijevanje i ispušnu strukturu kako bi se izbjegla deformacija ili skupljanje odljevka. U isto vrijeme, odabir materijala kalupa i točnost obrade također će izravno utjecati na odstupanje dimenzija konačnog kalupa. Stoga se u procesu proizvodnje kalupa često koristi legirani alatni čelik visoke čvrstoće i otporan na toplinu, u kombinaciji s naprednom opremom za obradu za kontrolu visoke preciznosti.

Fina kontrola parametara procesa lijevanja pod pritiskom također je važan čimbenik za osiguranje stabilnosti. Temperatura tekućine od legure, temperatura predgrijavanja kalupa, brzina ubrizgavanja, omjer tlaka ubrizgavanja i vrijeme zadržavanja utjecat će na kvalitetu oblikovanja odljevka pod pritiskom. U proizvodnom procesu potrebno je pronaći odgovarajuću kombinaciju parametara kroz ponovljena ispitivanja kalupa i optimizaciju procesa tako da metalna tekućina može brzo i ravnomjerno ispuniti šupljinu kalupa, te se ohladiti i skrutiti pod razumnim pritiskom zadržavanja kako bi se smanjio unutarnji stres i promjene dimenzija.

Osim kontrole procesa kalupljenja, raspored rashladnog sustava također ima važan utjecaj na točnost kalupljenja. Budući da struktura tlačnog lijevanja često ima karakteristike različite lokalne debljine stijenke, nejednaka brzina hlađenja će dovesti do različitih stopa skupljanja u različitim dijelovima, uzrokujući deformacije. Stoga je razumno urediti kanale za vodu za hlađenje u kalupu ili koristiti pomoćne uređaje za hlađenje zrakom kako bi se održala uravnotežena izmjena topline cijelog procesa tlačnog lijevanja, što pomaže u smanjenju odstupanja dimenzija i poboljšanju simetrije i stabilnosti ukupne strukture.

Nakon dovršetka tlačnog lijevanja, proces naknadne obrade također igra važnu ulogu. Neki će se odljevci podvrgnuti toplinskoj obradi ili starenju nakon vađenja iz kalupa kako bi se oslobodilo unutarnje naprezanje odljevka i spriječile promjene dimenzija ili pucanje u daljnjoj uporabi. Osim toga, kako bi se osiguralo da je konačni proizvod u skladu s projektnim crtežima, također je potrebno uvesti visokopreciznu opremu za detekciju dimenzija, kao što su trokoordinatni mjerni strojevi, za provođenje nasumičnih inspekcija ili potpunih inspekcija svake serije kako bi se osiguralo da su dimenzije stabilne unutar dopuštenog raspona tolerancije.

U suvremenoj proizvodnji također je moguće pratiti ključne parametre svakog procesa u stvarnom vremenu kroz automatizirano testiranje i sustave sljedivosti kvalitete, analizirati podatke o proizvodu, otkriti potencijalna odstupanja u procesu i izvršiti pravovremene prilagodbe, čime se osigurava konzistentnost cijele serije proizvoda. U isto vrijeme, uporaba softvera za digitalnu simulaciju postaje sve češća. Može simulirati i predvidjeti punjenje, hlađenje, raspodjelu naprezanja itd. prije stvarnog lijevanja pod pritiskom, pomažući inženjerima da unaprijed identificiraju rizične točke koje mogu uzrokovati promjene dimenzija i poboljšati mogućnost kontrole dizajna i proizvodnje proizvoda.

Preporučeni proizvodi

Korisnici duboko vjeruju proizvodima poznatih tvrtki.